VOLVER A LOS ARTÍCULOS

VOLVER A LOS ARTÍCULOS

La producción de acero

¿Quieres saber más sobre el proceso de obtención del acero?, lee la infografía “Producción de acero” en esta misma edición.

¿Sabías qué?

La mayoría de los aceros modernos están hechos con fórmulas del siglo XXI, de manera que si hoy se construyera la Torre Eiffel se utilizaría solo un tercio del acero empleado originalmente.

Acero en la industria automotriz

La empresa Gerdau creó un acero rico en silicio súper resistente para la fabricación de motores en la industria automotriz.

¿Sabías qué?

En la actualidad, los automóviles se construyen con nuevos aceros que son más fuertes y un 35% más ligeros que los empleados en décadas pasadas.

Desde accesorios como collares y aretes hasta majestuosas obras arquitectónicas, el acero es un clásico dentro de los materiales y se niega a perder vigencia. Esta magnífica aleación se renueva conforme avanza la ciencia.

El acero es una aleación de hierro y carbono en menor proporción, y además puede contener otros elementos como: cromo, níquel, cobalto, molibdeno, azufre y manganeso.

ALEACIÓN: es una mezcla homogénea con propiedades metálicas, donde por lo menos uno de los elementos que la componen debe ser un metal.

Conforme el porcentaje de carbono en la aleación aumenta, el acero se hace más resistente y menos dúctil.

¿QUÉ HACE AL ACERO TAN ESPECIAL?

El acero está conformado por hierro y carbono, estos dos elementos pueden alearse de diferentes maneras, dando lugar a un material con mezclas de hierro (Fe) y carburo de hierro (Fe3C) en equilibrio. La proporción en que se encuentren cada una de las fases del material determinara las propiedades del mismo, es por eso que es posible obtener diferentes tipos de acero con características únicas.

Las principales fases del acero son:

El acero también puede contener otros elementos químicos en menor proporción. Estos son añadidos con la intención de conferirle características específicas la aleación.

Algunos de los elementos químicos más utilizados como aditivos se resumen en la tabla:

| Elemento químico | Efecto positivo sobre las propiedades del acero |

|---|---|

|

Aluminio |

Desoxidante. |

|

Azufre |

Facilita el corte del metal. |

|

Boro |

Aumenta la resistencia al desgaste y la corrosión. Incrementa la resistencia a la corrosión. |

|

Cromo |

Mejora la resistencia a la corrosión y desgaste. |

|

Cobre |

Endurece el metal. |

|

Manganeso |

Aumenta la templabilidad. |

|

Molibdeno |

Desoxidante y desulfurante, también aumenta el temple, resistencia y dureza. |

|

Níquel |

Mejora la resistencia sin disminuir la ductilidad. |

CARACTERÍSTICAS

El acero es uno de los materiales más versátiles que existen en la actualidad gracias a sus propiedades físicas y químicas que permiten que su rango de aplicabilidad sea sumamente amplio. Algunas de sus características son:

Densidad: en promedio es de 7.850 kg/m3.

Punto fusión: depende las características de la aleación, normalmente se ubican entre los 1.300 ºC y 1.700 ºC.

Punto de ebullición: es cercano a los 3.000 ºC.

Conductividad térmica: es capaz de transmitir calor.

Conductividad eléctrica: puede conducir electricidad.

Resistencia a la corrosión: en algunos casos es resistente a la corrosión.

Tenacidad: se requieren energías considerables para provocar su fractura.

Dureza: es variable, depende del porcentaje del carbono presente en la aleación.

PRODUCCIÓN DE ACERO

El acero se produce a nivel mundial a través de dos procesos industriales, los cuales reciben su nombre en función del tipo de horno empleado. Por un lado, la producción en horno de Oxígeno Básico; por el otro, la producción en horno de arco eléctrico.

| Característica | Horno de Oxígeno Básico | Horno de arco eléctrico |

|---|---|---|

|

Materia prima |

Arrabio + 20-25% Chatarra |

Chatarra |

|

Temperatura máxima durante la aceración |

1.600 °C |

1.925 °C |

|

Precisión |

Moderada |

Alta |

|

Fuente de energía |

Química (Combustión) |

Eléctrica |

|

Lanza de oxígeno |

Sí |

Sí |

|

Tiempo |

2 – 6 horas |

45 minutos |

|

Calidad del acero |

Mayor cantidad de impurezas |

Menor cantidad de impurezas |

El proceso producción de acero se divide en tres etapas fundamentales: reducción, aceración y laminación. Como materia prima se emplean arrabio y chatarra, constituidas por hierro metálico, carbono en exceso y otras impurezas como: azufre, silicio y fosforo.

¿QUÉ SON LAS MINIACERÍAS?

Las miniacerías son plantas siderúrgicas de menor tamaño, producen acero a partir de chatarra. Se diferencian de las grandes industrias siderúrgicas en su tamaño y filosofía de trabajo, en cuanto a la administración y mercadeo. Estas pequeñas acerías suelen estar equipadas con instrumentos para el control de emisiones, evitando así los efectos negativos sobre el medio ambiente.

La fabricación de acero en la miniacerías sigue el mismo proceso de las grandes siderúrgicas.

¿QUÉ ES EL TEMPLE?

El temple es un proceso que permite obtener aceros de diferente dureza. Consiste en dos pasos: primero se calienta el acero a temperaturas entre 750 y 1300 ºC de forma controlada, para disolver los elementos aleantes. Luego se enfría el material, con la finalidad de obtener un cambio en la estructura cristalina de la aleación que garantice la dureza y resistencia deseada.

CLASIFICACIÓN DEL ACERO

Según el contenido de carbono y tipo de aleación, el acero se puede clasificar en:

Acero de baja aleación: son aquellos que tienen elementos químicos aleantes en proporciones inferiores al 5%.

Aceros de bajo carbono: son los que contienen carbono en cantidades menores a 0,25%. Es una aleación suave que posee una buena ductilidad y tenacidad. Una de sus ventajas son los bajos costo de producción.

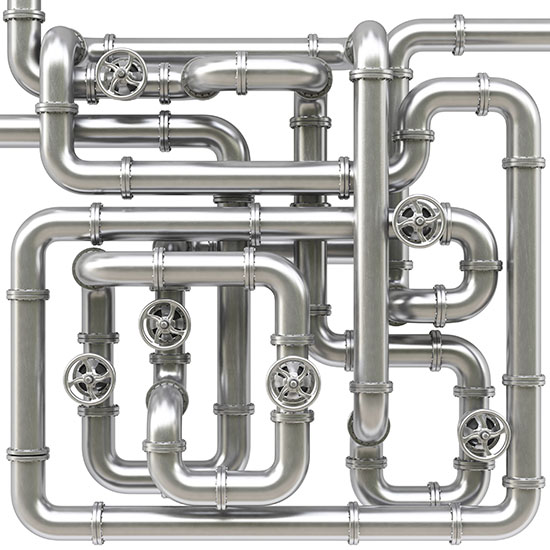

Los aceros de bajo carbono se utilizan en fabricación de tuberías.

Aceros de medio carbono: son aquellos cuya proporción de carbono se encuentra en el intervalo de 0,25 y 0,60%. Poseen una mayor resistencia, pero menor ductilidad y tenacidad. Contienen otros elementos aleantes como: cromo, níquel y molibdeno.

Los aceros de medio carbono, por su resistencia, se utilizan en la fabricación de distinta piezas para maquinaria.

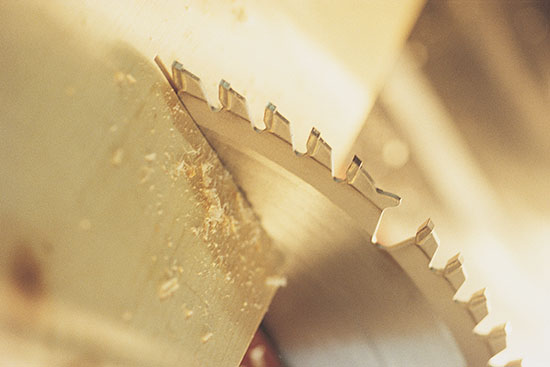

Aceros de alto carbono: son los más duros y resistentes, su contenido en carbono es de 0,6 a 1,4%. Su ductilidad es menor y tienen la capacidad de mantener un filo cortante.

Acero de alta aleación: son aquellos donde la proporción de aleantes supera el 5% del total.

Acero inoxidable: se caracterizan por ser resistentes a la corrosión.

Aceros de herramientas: contienen carbono en altas proporciones, además de cromo, vanadio, tungsteno y molibdeno. Estos elementos forman carburos, lo cual hace que el acero tenga una mayor dureza.

El acero de herramientas es también un subtipo de acero de alto carbono, se emplea en la fabricación de hojas de sierra.

LOS ACEROS DE DAMASCO

Existen aceros cuyo contenido en carbono es superior al 1,4%. Este tipo de aleación es conocida como acero de Damasco o aceros de ultra alto carbono y, contrario a lo que pudiera pensarse, no son frágiles. Su historia se remonta a las épocas medievales y está relacionada a las famosas espadas de Damasco.

Los herreros de la ciudad de Damasco en Siria eran conocidos por la dureza e impresionante filo de las espadas que forjaban a partir del wootz fabricado por los indios, a temperaturas entre los 650 y 850 ºC. En este intervalo de temperatura el wootz se hace muy dúctil, al punto de comportarse como una aleación superplástica, es decir, que tiene una gran capacidad para deformarse sin quebrase lo que facilitaba el proceso de forja de las espadas de Damasco.

Las espadas de Damasco se utilizaron en las cruzadas.

A diferencia de los sirios, los europeos forjaban sus espadas a 1200 ºC, a esta temperatura el woots es sumamente frágil y se rompe con facilidad.

¿QUÉ ES EL WOOTZ?

El wootz es un acero con alto contenido en carbono que fabricaban los herreros indios, para su obtención empleaban un horno de piedra donde se adicionaba el mineral de hierro (Fe2O3) y carbón de leña. Posteriormente, por medio de un sistema de fuelles se soplaba aire sobre la mezcla provocando una reacción de combustión, durante la cual se libera monóxido de carbono y se forma un sólido denominado “hierro esponja”. Este sólido se martillaba para separar las impurezas y se introducía en un crisol con carbón de leña para ser llevado nuevamente al horno. Finalmente el woots se formaba al alcanzar los 1200 ºC.

Al someter el acero a procesos de forja se produce un cambio en la estructura cristalina de la aleación que modifica las propiedades del metal.

EL ACERO INOXIDABLE

Resistente a la corrosión, el acero inoxidable es probablemente uno de los tipos de acero más empleados. Su nombre se debe a que en presencia de oxígeno forma una capa de óxido de cromo que lo protege de la corrosión, en un proceso denominado pasivación. El acero inoxidable se clasifica en:

La pasivación en los aceros inoxidables requiere que el contenido en cromo sea aproximadamente el 11%.

Austenítico: además de hierro y carbono, contienen cromo, níquel y manganeso. Este tipo de acero inoxidable es antimagnético y resistente a la corrosión excepto aquella producida por un esfuerzo.

El acero austenítico es el más dúctil de los aceros inoxidables, se emplea en la fabricación de utensilios de cocina, piezas para hornos.

Ferrítico: se caracteriza por tener un alto contenido en cromo (~ 27%), es magnético y menos dúctil.

El acero ferrítico se utiliza principalmente en la industria automotriz.

Martensítico: contiene aproximadamente un 18% de cromo, generalmente no posee níquel en su estructura. Es magnético, resistentes y duro, también puede soportar cargas sin agrietarse.

El acero Martensítico se utiliza en fabricación de hélices.

APLICACIONES DEL ACERO

Las aplicaciones del acero son diversas: utensilios domésticos, accesorios, carrocería, construcción de edificios y puentes, entre muchas otras.

Particularmente, en la construcción se utilizan diferentes tipos de acero, según sus propiedades químicas y físicas. Puede ser usado para conformar las bases de un edifico o como simple elemento decorativo. Por ejemplo, el puente Baluarte Bicentenario de México posee el record Guiness como el puente atirantado más alto del mundo y está construido con acero y concreto.

ESCULTURA DE ACERO CON SELLO ARGENTINO

El Museo Nacional de Arte de Osaka situado en Japón fue diseñado por el argentino César Peli. Se trata de un museo subterráneo considerado una obra de arte en sí mismo. La fachada del museo consiste en una estructura compuesta por tubos de acero inoxidable cubiertos con titanio que alcanzan una altura de 50 metros.

La forma del museo es similar a la de un ave mística.